Usina de energia Frederickson – Tacoma, Washington

Muitas usinas de energia operam em modo "dispatch", abastecendo a rede com aviso de um dia por alguns dias ou semanas a cada vez. Infelizmente, esse modo de operação requer "ligar" e "desligar" regularmente os ciclos do sistema de geração de vapor, expondo ativos críticos a condições difíceis, tais como intrusão de ar e elementos químicos instáveis na água.

Geradores de vapor cíclico são especialmente suscetíveis a ataque de oxigênio, corrosão por pH ácido e FAC. Esses elementos provocam a corrosão no sistema como um todo, o que causa um impacto severo na confiabilidade da usina e representa um alto custo de manutenção.

Desafio

A usina de energia Frederickson é uma estação de energia cíclica combinada de 250 MW operada pela Atlantic Power no estado de Washington. Seu sistema de geração é composto de uma turbina a gás que envia gás de combustão a um gerador de vapor de recuperação de calor (HRSG) de 3 tambores, que move a turbina a vapor.

O tambor LP envia água de alimentação aos tambores de pressão intermediária (IP) e de alta pressão (HP), e o tambor HP escoa para o IP. O programa de tratamento de água de caldeiras inclui fosfato (PO4) enviado ao tambor HP e uma mistura de amoníaco/MEA para tratamento do condensado de vapor.

A usina tem, em média, 12 inicializações a frio por ano e pode operar de algumas horas a algumas semanas a cada vez. O principal desafio da usina é o tempo de inatividade entre cada operação, que pode durar até alguns meses.

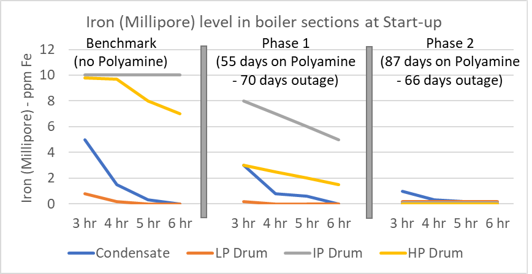

A imagem 1 mostra que altos níveis de ferro foram observados na inicialização no sistema de caldeira por vários dias, principalmente no tambor IP e HP, o que indica a produção de uma severa corrosão fora de linha. O procedimento de parada da usina incluía uma inertização com nitrogênio, contudo, o sistema não podia ser drenado, pois precisava estar disponível para funcionar com um dia de aviso.

Imagem 1: Antes da poliamina – amostras de ferro Millipore no tambor depois de dois dias de operação mostram >10 ppm de ferro

Perda de metal básico devido a FAC também foi confirmada no evaporador LP pelas inspeções de testagem ultrassônica (UT). Com base nas leituras de espessura da UT, a usina de energia Frederickson reparava muitos canos a cada ano.

Solução

Para mitigar a corrosão fora de linha e os problemas de FAC no sistema de caldeira, a Atlantic Power queria considerar o uso de um tratamento de formação de película de vapor volátil. A Veolia recomendou o uso da tecnologia de poliamina além dos atuais elementos químicos de tratamento de água de caldeira. A poliamina é uma tecnologia de película volátil única que pode fornecer proteção poderosa contra corrosão em linha e fora de linha de sistemas de caldeira, na fase de água e de vapor.

A fase do primeiro teste foi um período de 55 dias de operação, nos quais a poliamina foi usada continuamente na água de alimentação da caldeira. A usina ficou então desligada por 70 dias. Na inicialização seguinte, foi observada redução nos níveis de ferro, embora estes ainda estivessem altos, especialmente nas áreas severamente afetadas dos tambores IP e HP.

A segunda fase do ensaio foi de 87 dias de tratamento contínuo com a poliamina. Mais uma vez, nenhum parâmetro de operação e parada foi alterado desde o primeiro teste ou das práticas operacionais históricas. O desligamento seguinte foi de 66 dias, e quando a usina voltou à atividade, uma redução drástica no ferro foi vista em todas as seções do sistema.

Imagem 2: Nível de ferro (Millipore) nas seções da caldeira na inicialização (3-6 horas depois da inicialização)

A figura 1 mostra a progressão do ferro no condensado e nos tambores LP, IP e HP antes do teste inicial e durante a fase 1 e 2 do teste.

Resultado

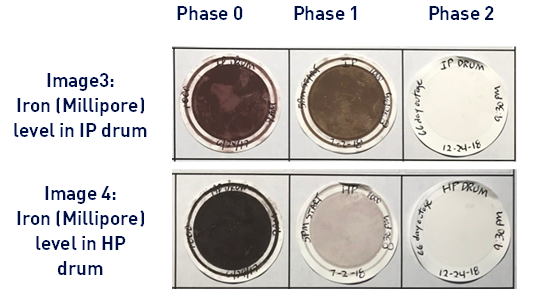

Depois de um total de 142 dias de aplicação de poliamina (fase 1+2), a usina não mais apresentou despejo de ferro nos tambores 3 horas depois da inicialização. Isso indica que a poliamina teve bons resultados em mitigar a corrosão em todas as áreas da caldeira e do sistema de vapor. A imagem 2 e 3 mostra o depois de um total de 142 dias de aplicação de poliamina (fase 1+2) — a usina não mais apresentou despejo de ferro nos tambores 3 depois da inicialização. Isso indica que a poliamina teve bons resultados em mitigar a corrosão em todas as áreas da caldeira e do sistema de vapor. A imagem 2 e 3 mostra a progressão da referência durante a fase 1 e 2 do teste em 3 horas depois da inicialização para os tambores IP e HP.

Os benefícios do novo tratamento com poliamina causaram um impacto positivo na operação e na confiabialidade da usina, como afirmou Joe Brooks, gerente de O&M na usina de energia Frederickson:

"Desde que implantamos o tratamento com poliamina, o índice de FAC reduziu visivelmente".

Joe Brooks, gerente de O&M

As imagens abaixo foram feitas durante a inspeção recente, após a usina ficar desligada por 66 dias. As superfícies hidrofóbicas são vistas em todo o sistema, incluindo as áreas da fase de vapor, e nenhuma corrosão estava presente, mesmo que o sistema tenha ficado cheio de água durante os desligamentos.

Imagem 5: Superfícies hidrofóbicas no tambor HP (1), lâminas de turbina de vapor (2) e grade do tanque de água quente do condensado (3)