Eletrodos de carbono-grafite são usados para derreter aço no forno de arco elétrico da maioria das aciarias de pequena escala. Os eletrodos são uma parte crítica do processo de fabricação de aço porque eles transferem altas quantidades de corrente elétrica e a convertem no calor que é utilizado para derreter a sucata. Os eletrodos são consumidos durante o processo de derretimento enquanto produzem um arco para gerar calor. O resfriamento inapropriado dos eletrodos provoca desgaste excessivo e diminui a vida útil.

Uma siderúrgica norte-americana enfrentava um elevado índice de uso de eletrodos de fase 1, aumentando o custo das operações. O problema afetava somente um dos elestrodos, então, a siderúrgica consultou a Veolia sobre a melhoria do monitoramento do fluxo de resfriamento de eletrodos. A sugestão compreendia o rastreamento de dados com o sistema de gerenciamento de dados na nuvem InSight* da Veolia, que já estava em uso em outras aplicações na siderúrgica. O cliente considerou que um melhor conhecimento da distribuição de água de resfriamento poderia ajudar a mitigar o problema e a reduzir os custos de produção.

Antes de propor qualquer tipo de tratamento químico, a Veolia conduziu um estudo com os engenheiros da siderúrgica para avaliar o controle de fluxo de água de resfriamento para cada eletrodo. Cada eletrodo contém anéis de pulverização com aberturas muito pequenas que distribuem a água de resfriamento sobre a superfície do eletrodo para proporcionar a cobertura adequada de água de resfriamento e uma boa eficácia da transferência de calor. O padrão de pulverização exige uma quantidade específica de água, desenvolvida para minimizar a oxidação das paredes laterais e o desgaste de eletrodos.

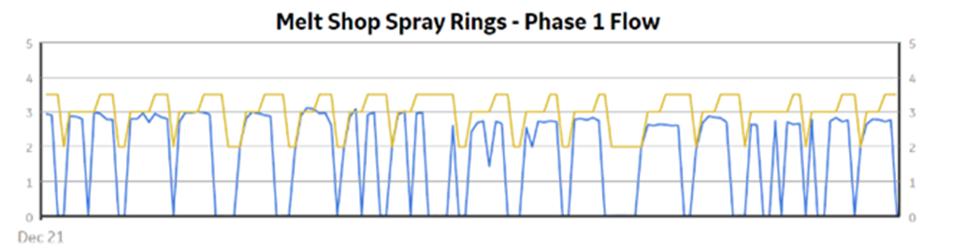

Os fluxos para cada fase dos eletrodos foram carregados no InSight e os padrões de fluxo foram monitorados durante vários aquecimentos. Isso ajudou a apurar que o ponto de ajuste do eletrodo de fase 1 não era alcançado, pois estava entre 0,5-1,0 gpm abaixo da meta ou 15% muito baixo (Figura 1).

Figura 1: Fluxo da fase 1 (azul) não atinge o ponto de ajuste (amarelo)

Para confirmar que o fluxo da fase 1 estava efetivamente abaixo do ponto de ajuste, foram alterados os sinais de fluxo das fases 1 e 2. Os dados analisados do sistema de gerenciamento de dados na nuvem InSight da Veolia indicaram uma restrição de fluxo na linha da água de restriamento como o motivo da falta de água. Isso levou o cliente a fazer uma investigação adicional na tubulação. Eles descobriram que uma das linhas estava dobrada, cortando o fluxo da fase 1. A situação foi solucionada e o fluxo, restabelecido.

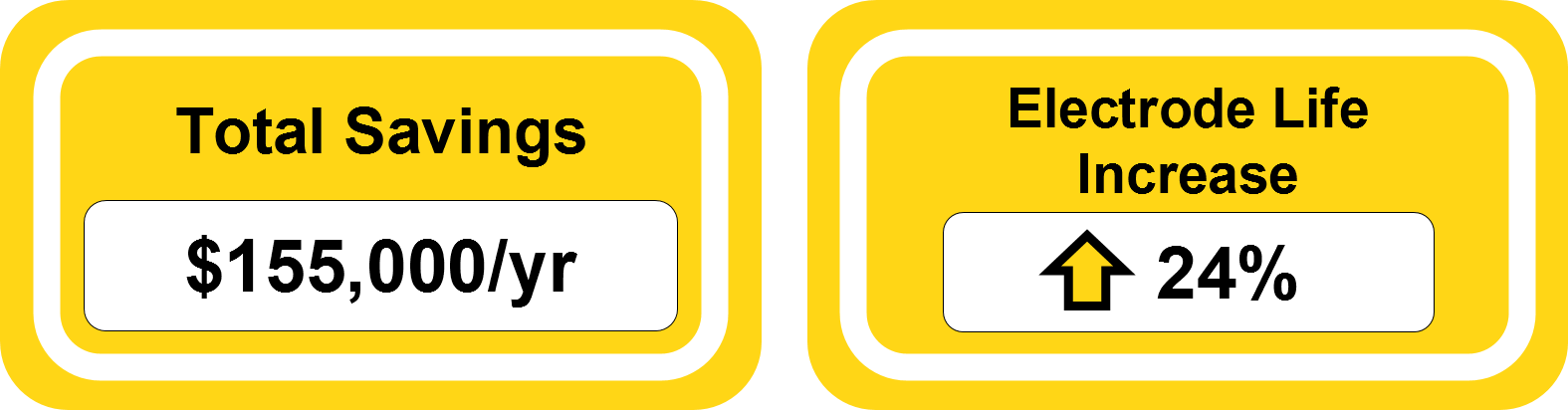

Resultado

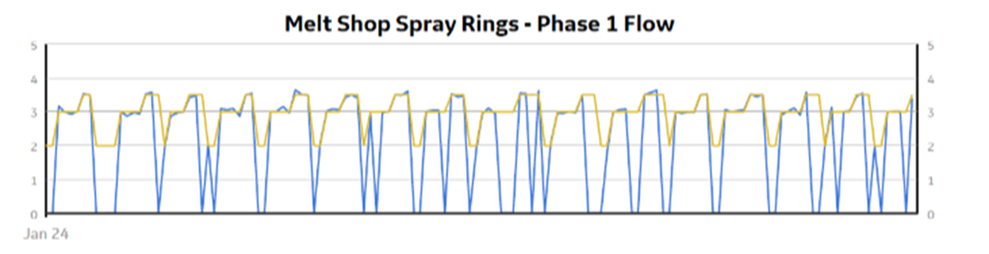

Assim que o fluxo da linha de resfriamento da fase 1 foi restabelecido, o fluxo de resfriamento atingiu um ponto de ajuste (figura 2). Essas condições de fluxo apropriadas aumentaram significativamente a vida útil do eletrodo, em uma estimativa de 24%.

Figura 2: Fluxo da fase 1 (azul) atinge o ponto de ajuste (amarelo) ao encontrar a restrição da linha

usando a análise de fluxo e o gerenciamento de dados na nuvem InSight

Os dados obtidos durante esse período de teste indicam uma mudança importante no número de aquecimentos mantidos pelos eletrodos de fase 1: de 13 aquecimentos a 17 aquecimentos por eletrodo. Essa redução na corrosão dos eletrodos a partir do fluxo de resfriamento otimizado se traduziu em uma economia de aproximadamente US$ 155.000 por ano para a siderúrgica.

Para além da preocupação com o consumo de eletrodos, evitar a oxidação desigual das paredes lateriais é crucial para assegurar uma transmissão adequada do arco ao banho de aço. Desse modo, assegurar o fluxo adequado da água de resfriamento por meio do monitoramento sistemático pode ajudar a manter a produtividade, a qualidade e a confiabilidade do processo sem, necessariamente, precisar de outros tratamentos químicos.