Uma instalação de produção de etanol no Meio-Oeste tem feito a limpeza no local (CIP) dos evaporadores com o uso de frequência de limpeza programada básica e de interpretação de dados de desempenho existentes. A inclusão de química anti-incrustação era destinada a controlar a incrustação nos evaporadores que dependiam do feedback das medidas existentes, além de cronograma planejado do vaso individual.

O departamento de operações notou que o processo de limpeza poderia ser modernizado ao realizar CIPs de modo preditivo somente quando necessário, somente nos vasos que dela precisassem. Ao fazer isso, reduziriam o tempo de inatividade desnecessário, os custos de manutenção e o uso de produtos químicos.

A Veolia ofereceu a implementação da sua exclusiva análise de desempenho de evaporador IVAP na usina para monitorar o desempenho de cada evaporador e otimizar as práticas de limpeza.

O IVAP é um programa de análise único desenvolvido pela Veolia, que rastreia vários parâmetros operacionais no trem de evaporação. A análise usa dados enviados ao APM (gestão de desempenho de ativos) InSight*, sistema em nuvem da Veolia, tornando disponíveis a operadores e representantes técnicos os dados de operação e os resultados de IVAP, para suporte e resolução de problemas de modo contínuo.

Resultado

O painel em tempo real incorporado às telas de exibição da usina e os relatórios semanais gerados pela análise de IVAP deram à usina informações detalhadas sobre o desempenho de cada unidade e indicações claras sobre quando a CIP seria necessária.

Com o auxílio dos relatórios de IVAP, a usina otimizou rapidamente a estratégia CIP, direcionando a limpeza somente a evaporadores quando eles se beneficiariam de uma limpeza. A análise de IVAP também ajudou a usina a confirmar que a unidade havia passado por limpeza eficiente, detalhando os ganhos na transferência de calor e desempenho que cada limpeza causava.

O IVAP também auxiliou a usina a otimizar a dosagem anti-incrustação nos evaporadores ao ajudá-los a entender que nível de tratamento causaria o máximo impacto na prevenção da perda de transferência de calor ao longo do tempo.

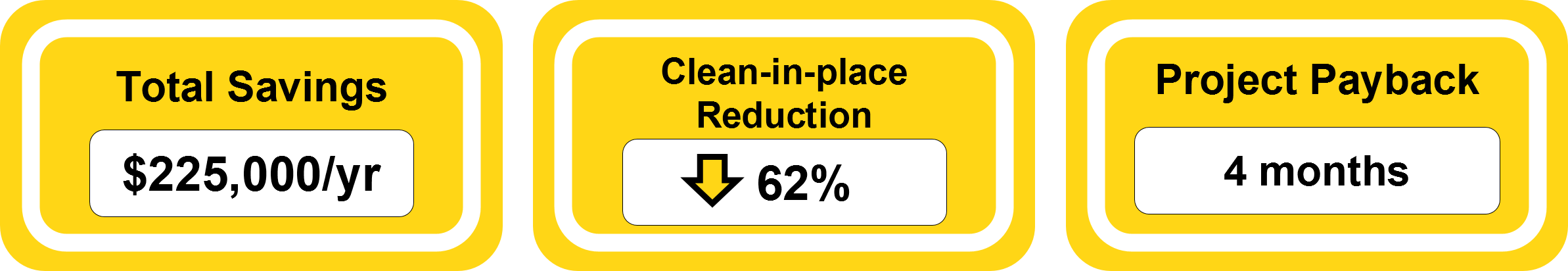

Com essa estratégia CIP orientada por dados, a usina reduziu a frequência de CIP em 62%, diminuindo os produtos químicos de limpeza na mesma proporção. As economias operacionais gerais de uma combinação da redução de CIP e da redução do suprimento anti-incrustação resultaram em economias de US$ 225,000 por ano. Isso resultou em um período de retorno do projeto de somente 4 meses.

Saiba mais sobre as soluções de tratamento para produção de etanol por moagem seca