Desafio

Um campo de gás asiático produzindo grandes volumes de gás natural tinha níveis significativos de sulfeto de hidrogênio (>6%) e dióxido de carbono (>4%), e água livre dentro do gás. O risco de corrosão foi considerado alto entre as cabeças dos poços e a planta purificadora de gás. Havia evidências de operações em um bloco alternativo que processava o mesmo gás de que havia deposição de enxofre e subsequente corrosão sob o depósito no gasoduto, predominantemente no fundo da tubulação.

Considerando a vida útil esperada do campo de gás, uma atualização metalúrgica não foi econômica.

Uma operação segura era um objetivo fundamental, e a seguinte estratégia de redução de corrosão seria implementada para atingir esse objetivo:

i) Seria especificado um tubo de aço mais espesso do que o habitual (L360);

(ii) Um programa de inibição de corrosão química seria utilizado.

- Várias tecnologias de monitoramento de corrosão seriam empregadas para monitorar a corrosão, incluindo: sonda de resistência elétrica (ER)

- Cupons de corrosão

- Método de assinatura de campo (FSM)

- Medições de espessura ultrassônica (UT)

O operador do campo de gás solicitou que a Veolia estudasse o potencial de corrosão e apresentasse uma proposta para um programa de inibição química de corrosão adequado para o sistema como parte do processo de projeto.

Solução

A Veolia elaborou uma recomendação ao considerar os seguintes fatores:

- Análise projetada da água produzida;

- Estudos simulados de laboratório de corrosão. Ambos os tratamentos, em lote e contínuos, foram considerados como parte do estudo;

- Referência a "Lições aprendidas" de outras aplicações de corrosão de gasodutos.

A Veolia recomendou um programa que especificava o uso de um inibidor de corrosão pHilmPLUS da Veolia mais aplicável a esse sistema específico. O operador do gasoduto adotou as recomendações da Veolia e, posteriormente, encomendou o programa.

Resultado

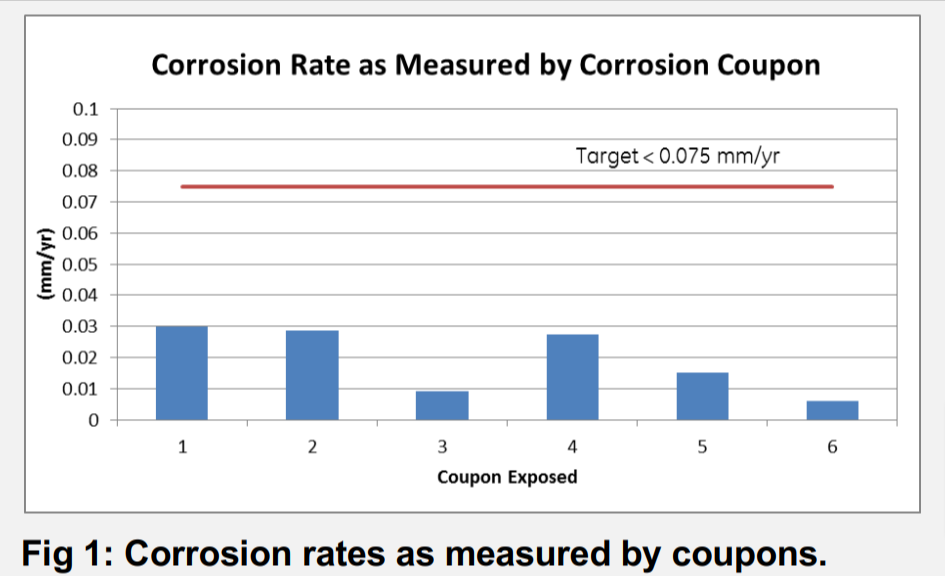

Uma revisão formal do programa de inibição de corrosão da Veolia foi feita após 2,5 anos de operação. Descobriu-se que o programa da Veolia cumpriu a meta de controle de corrosão especificada pelo operador do duto, que era de 0,075 mm/ano. (3 (mpy).

Cada período de cupom tinha tipicamente três meses de duração.

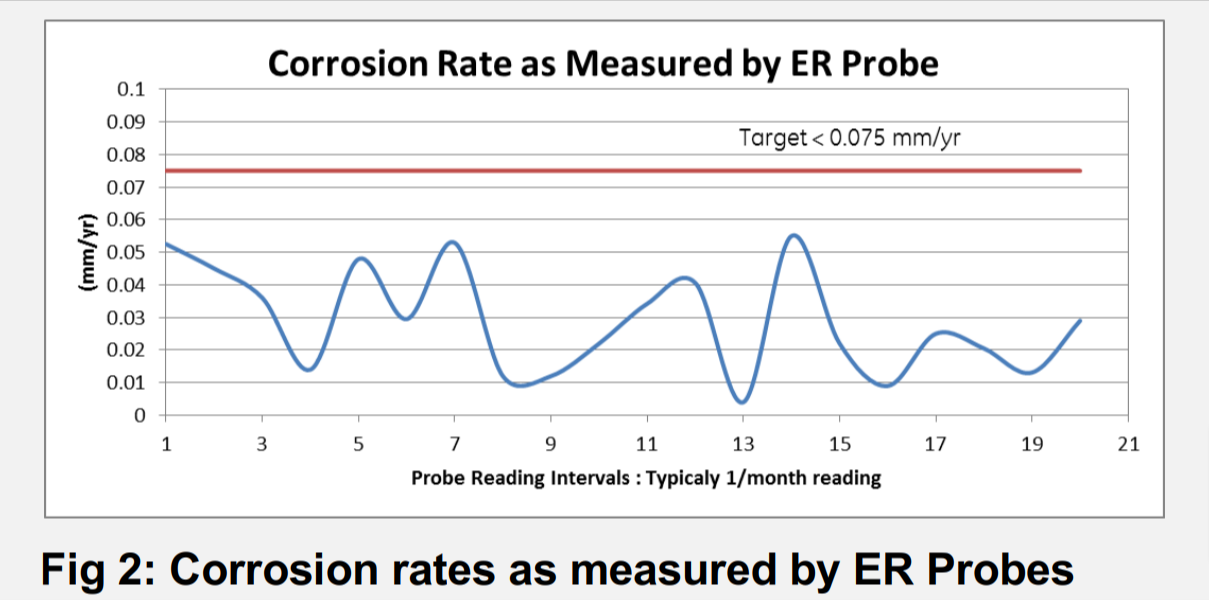

A aparência do cupom mostrava apenas manchas superficiais — não havia evidências de corrosão persistente sob depósito. Em local semelhante aos cupons no mesmo período, as leituras da sonda ER foram registradas e mostraram leituras semelhantes aos resultados da análise dos cupons. A taxa de corrosão também foi controlada para menos de 0,055mm/s(2mpy).

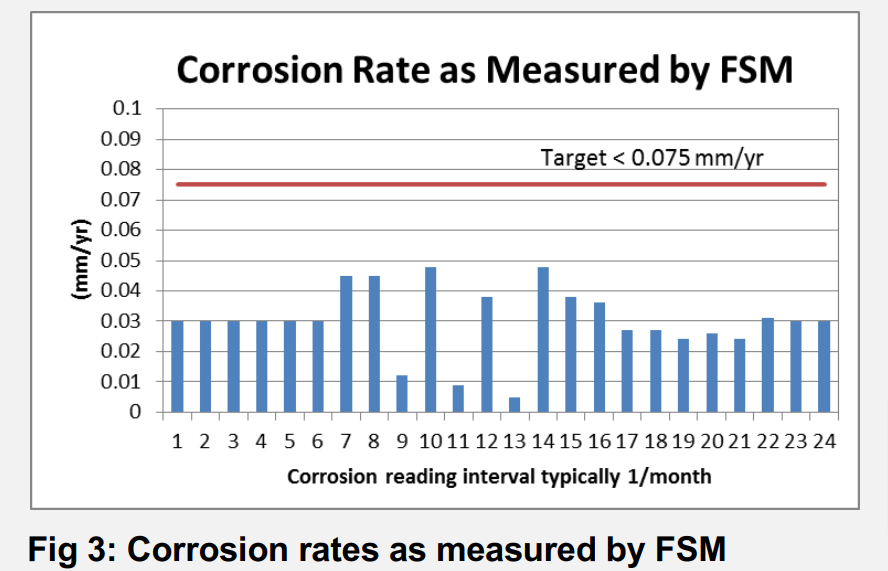

Os FSM foram instalados em vários locais no oleoduto. A figura 3 mostra que a taxa de corrosão de um local típico foi medida em 0,5mm/s (1,8mpy).

Após considerar os resultados das três técnicas de medição de corrosão, concluiu-se que a corrosão em todo o sistema foi controlada abaixo da meta de 0,075 mm/ano (3 mpy), e os ativos neste campo de gás foram protegidos conforme o esperado.

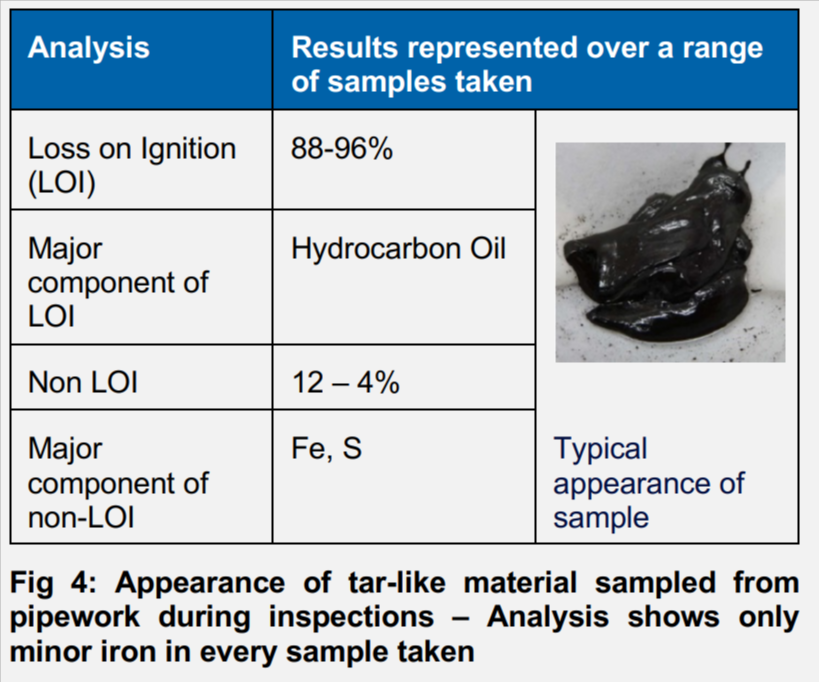

A Veolia analisou periodicamente qualquer lodo que fosse removido do sistema. Isso forneceu informações adicionais que permitiram à Veolia fazer recomendações intermediárias em relação à dosagem do produto químico para otimizar os resultados, especialmente em relação ao tratamento químico em conjunto com as operações de pigging.

A maioria de todas as amostras mostrou-se predominantemente orgânica por natureza, com apenas oligoelementos do produto de corrosão, indicando ainda medidas positivas de controle de corrosão.

O programa também foi verificado nos postos de gasolina por um programa de medições de UT e inspeção visual. As medições de UT não mostraram redução óbvia da espessura. As estações foram desligadas sequencialmente em intervalos de 15 meses para operações de manutenção, proporcionando a oportunidade de inspeções visuais. As inspeções revelaram que os equipamentos estavam bem protegidos.

O Smart Pigging também foi executado no oleoduto entre cada estação em intervalos de um ano. Smart pigging é a inserção de um "pig inteligente" que pode medir a espessura da parede da tubulação de dentro da tubulação ao longo de toda a execução da tubulação. Ele é inserido no tubo depois que um pig de limpeza é usado para remover quaisquer detritos na linha. Esses resultados também mostraram corrosão mínima da tubulação.

Foi determinado na fase de projeto da tubulação que o ambiente úmido e ácido da tubulação representava um risco significativo de corrosão. A implementação do programa de inibição de corrosão da Veolia foi bem-sucedida na redução da corrosão em comparação com outras operações de tubulações semelhantes, gerando operações seguras e ambientalmente corretas.