Desafio

Uma planta de processamento químico na América do Norte, líder do setor na produção de olefinas, opera dois trocadores verticais de tubos e casco (A & B) que usam água de alimentação da caldeira e condensado de vapor para remover o calor do processo. Essas unidades estão sujeitas à incrustação de partículas de ferro em suspensão, então, testes regulares são realizados na forma de análises de filtração Millipore para confirmar que a contaminação por ferro é mantida em níveis baixos nos afluentes e efluentes das unidades.

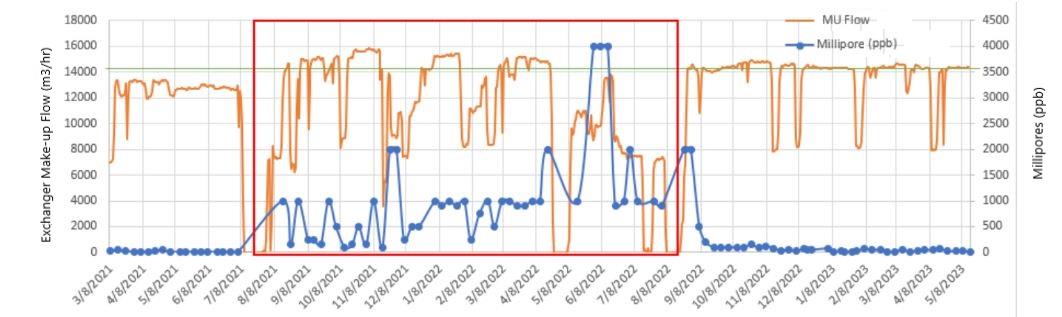

Historicamente, ambos os trocadores apresentaram bons resultados de ferro, Fe inferior a 50 ppb, que são medidos mensalmente com Millipores pelo representante técnico da Veolia. Após uma interrupção, apesar da colocação em serviço de um trocador recém-limpo, os níveis de ferro permaneceram altos (Figura 1 – linha azul), então eles foram trocados após um ano de operação e inspecionados.

Figura 1: Os testes de ferro Millipore mostraram altos resultados ao longo de 2021 e 2022 (linha azul) à medida que as cargas de vapor atingem 120-125% do projeto (linha laranja)

Solução

Amostras de tubos foram coletadas das seções média e inferior, e as análises metalúrgicas foram realizadas no laboratório de análise da Veolia em Tomball, Texas, onde foram observados sulcos alongados e desgaste do metal. A Veolia também revisou as mudanças nas práticas operacionais e auditou o programa de tratamento de água para assegurar que as boas práticas fossem seguidas. Um estudo completo foi concluído para entender o funcionamento interno do reservatório.

As características de design do reservatório apresentaram desafios únicos no lado da água:

1) O reservatório não possui tambor de vapor integrado, utilizando defletores. A falta de um tambor de vapor integrado significava que havia uma interface interna líquido/vapor com um espaço de desacoplamento de vapor restrito, tornando essa área propensa à corrosão e deposição. O reservatório também é mais sensível a mudanças no nível da água, causando altas taxas de descarga, especialmente purgas intermitentes, que podem interromper a circulação interna e provocar alarmes de baixo nível de água.

2) Enquanto as caldeiras convencionais recebem água de alimentação pela parte superior da unidade, essa caldeira recebia a água de alimentação pela parte inferior e logo a montante de uma curva causando uma mudança direcional na circulação da água. A água de alimentação da caldeira mais fria que entra nesse local pode ter causado problemas de temperatura e circulação.

3) Devido à presença de defletores, múltiplas voltas de 180° no caminho interno de circulação da água tornam o trocador mais propenso à deposição de óxido de ferro particulado. Além disso, se operada acima das cargas de vapor projetadas, essa geometria pode ser propensa à corrosão acelerada pelo fluxo (FAC) e/ou corrosão por erosão.

4) Os pontos de amostragem de água de caldeira e de purga contínua estão localizados perto do fundo da unidade. A boa prática é coletar a descarga contínua logo abaixo da linha d'água para que a água mais concentrada e representativa possa ser amostrada. A água coletada no fundo da unidade mostrará altas quantidades de sólidos sedimentados que podem não ser representativos do estado geral da água.

A análise metalúrgica das amostras dos tubos mostrou evidências de sulcos alongados e desgaste no fundo dos tubos, mas nenhum sinal de corrosão acelerada por fluxo (FAC). Isso poderia indicar que quando o trocador for operado acima de 110% de projeto, existem condições no reservatório que causam perda de ferro e/ou corrosão, sem estarem relacionadas à FAC. Isso pode ser devido à condição de ebulição anormal em alta taxa ou evaporação até a secagem, deixando sais corrosivos para se depositar. Nesses casos, foi sugerido que a melhoria do material do casco e do tubo para uma liga de grau mais alto poderia fornecer proteção adicional se as cargas de vapor excedessem 110% do projeto.

Resultado

Após a revisão dos dados operacionais, notou-se uma forte correlação entre altos resultados de ferro e cargas de vapor atingindo 120-125% acima do projeto. A operação anterior registrava picos de carga de vapor entre 110% e 115% acima do projeto (Figura 1 – linha laranja). O trocador foi colocado em operação em junho, mas as condições instáveis da planta durante o outono forneceram resultados não confiáveis de Millipore durante esse período. Com a estabilização da operação da planta após setembro e com o início do ensaio para manter as cargas de vapor no trocador abaixo de 120% do projeto, observou-se que os níveis de ferro se estabilizaram e, por fim, diminuíram. O Millipore é indicativo de um nível mais elevado de ferro obtido da amostra, mas não identifica a fonte da contaminação por ferro.

Para que os trocadores de calor colocados em serviço após os desligamentos estivessem em condições ideais de inicialização, a usina desenvolveu procedimentos para limpeza e passivação off-line.

Após as mudanças operacionais feitas nos trocadores, onde as cargas de vapor agora são controladas a um máximo de 110% do projeto, os Millipores voltaram ao normal e continuam a ser monitorados. Como uma falha do trocador teria resultado em uma interrupção mínima de 3 dias com custo adicional de substituição ou retubulação do trocador, a economia foi estimada em US$ 1.750.000.

Figura 2: Resultados do Millipore mostrando tendência crescente de ferro e diminuição dos níveis de ferro após redução da carga abaixo de 120%