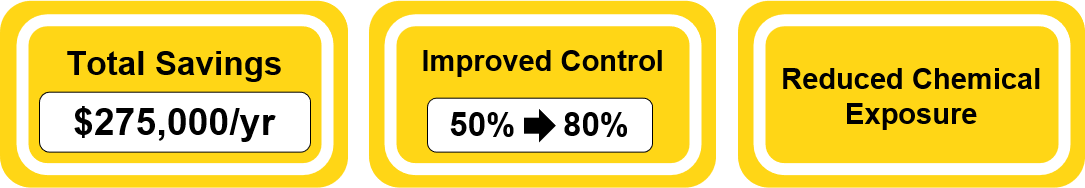

Desafio

A fábrica de amônia Nutrien em Borger, Texas, enfrentava falhas regulares na tubulação das caldeiras de calor residual. Uma média de duas falhas por ano nos geradores de vapor representava um impacto financeiro significativo na manutenção e na perda de produção, com cada inatividade custando cerca de US$ 350.000 em reparos, sem incluir as perdas de produção.

As 1500 toneladas por dia (TPD) da fábrica de amônia Kellogg precisa de 1500 psig de vapor para operar as turbinas e os compressores, e para aquecer as várias etapas do processo. O sistema gera 520 klb/h de vapor de água de alimentação de alta pureza tratada com o uso de um programa coordenado de pH e fostato (isto é, fosfato congruente). O controle do tratamento é crucial para evitar ataques por corrosão ácida e cáustica nas áreas de fluxo muito aquecidas das caldeiras.

Um programa coordenado de pH-fosfato usa duas misturas de produto cáustico-fosfato para controlar o pH da água da caldeira que pode flutuar devido à presença de impurezas, tais como cloreto ou sulfato. Os operadores da usina de vapor costumam testar o pH e o fosfato da água da caldeira, além de empregar outros indicadores de controle. Os resultados são inseridos no InSight*, o sistema de gestão de dados na nuvem da Veolia, que utiliza análise proprietária para orientar os operadores no ajuste da aplicação do tratamento.

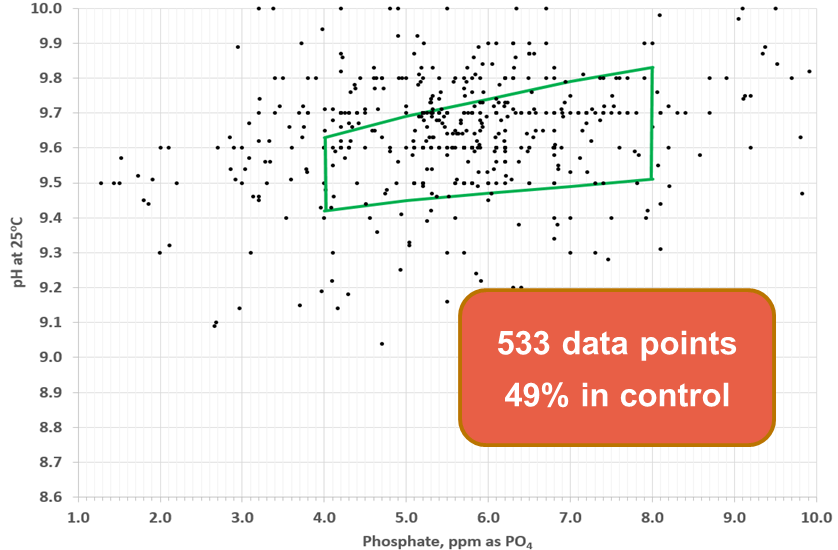

Devido à variabilidade da qualidade da água de alimentação e da operação manual de aplicação e controle de tratamento, o pH e o fosfato da água da caldeira constantemente oscilam excedendo ou não os limites de controle. A operação regular atingiria mais de 50% de medições fora dos limites prescritos (figura 1), o que explicaria as falhas recorrentes na tubulação da caldeira. A Nutrien Borger buscava aprimorar o controle de pH e de fosfato da água da caldeira para tentar diminuir o custo associado a falhas da caldeira.

Solução

A Veolia recomendou o uso de um sistema de automação para monitorar os parâmetros de água e sua associação direta à aplicação do tratamento de modo contínuo. O sistema de precisão da caldeira (BPS) utiliza as leituras de uma sonda de pH on-line para determinar a mistura adequada de produtos de fosfato para aplicação em tempo real (figura 2). O controle da dosagem química é feito por um sinal de fluxo de vapor proveniente do DCS da usina, com isso, as taxas de dosagem são mantidas proporcionais à produção de vapor. É possível aperfeiçoar ainda mais o controle ao incluir um fluxímetro de purga e vincular o ritmo de alimentação química a essa leitura. Isso otimizaria o controle do que é alimentado e do que é descartado da caldeira. A usina de Borger está considerando a implementação desse processo no futuro.

O uso de um sistema automatizado de monitoramento e de dosagem química permite a realização de testes e ajustes continuamente, em vez de algumas vezes ao dia — o que costuma ser o caso quando os operadores fazem testes laboratoriais e ajustam o tratamento manualmente.

Resultado

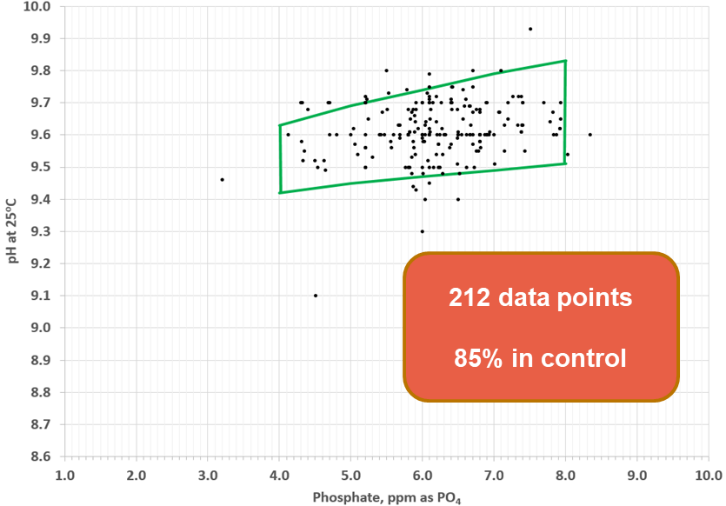

Assim que o sistema BPS entrou em operação, o pH e o fosfato da caldeira estabilizaram. Em poucos dias, foi possível ver que o sistema forneceu uma melhoria expressiva no controle do tratamento, com mais de 80% de pontos de dados na faixa de controle (figura 3).

Além da leitura contínua e do ajuste químico, o sistema BPS também inclui uma unidade de controle de temperatura de amostra, que assegura que a medição do pH é conduzida em condições controladas, reduzindo a margem de erro.

A implementação do BPS com dosagem química automatizada reduziu o risco de segurança relacionado à exposição química, pois os operadores não precisam trabalhar com frequência próximos dos tanques e das bombas de alimentação química. Embora os operadores ainda possam conduzir testes em cada turno para validar as leituras on-line, o tempo anteriormente gasto processando químicos em lote pode ser destinado a outras tarefas de valor agregado.

"Há anos, a Veolia nos fornece serviços especializados e de tratamento de água. Nossa parceria gerou muitas melhorias aos nossos serviços. O sistema de precisão da caldeira melhorou a confiabilidade da caldeira, a segurança da aplicação de produtos químicos e reduziu amplamente o tempo de inatividade não planejado."

Mark Marquez, superintendente do segmento de amoníaco da Nutrien Borger

Durante os 12 meses em que o BPS esteve instalado, não houve falhas da tubulação da caldeira na usina Nutrien Borger. A redução nos custos de manutenção e a melhoria na vida útil dos recursos foi estimada em US$ 275.000 por ano.